先日、とある支援機関の方から、県内の製造業に同行して欲しいと依頼がありました。そこはいわゆる「一品受注生産型」の企業です。「一品受注生産型」とは、既に作った事があるリピート品(もしくは部分的な仕様変更品)を作るのではなく、顧客の要望に合わせて一から設計したり、既存品のカスタマイズをしたりしてものづくりをするタイプの製造現場の事を言います。

ものづくり現場の改善において、この一品受注生産型で改善効果を出すのは腕の見せ所になります。

一品受注生産型ならではの事情

一品受注生産型で利益を上げている企業というのは、生産システム(ソフトではなく仕組み)がしっかり管理できている企業です。

以下は、一品受注生産型の製造業でよくみられる問題点です。

- 見積りに時間がかかる

- 引き合いの段階では受注できるか分からず、営業的フォローがおろそかになる

- 受注の段階では顧客からの仕様が確定していない

- 設計変更が頻発する

- そもそも短納期である

- 図面待ちで資材発注、着工が出来ない

- 生産計画に対して、実績が大きくが前後する

- 営業・設計・調達・製造など部門間の打ち合わせが頻発する

- 当初の利益計画に対して、大きく異なった実績になる。

「そうそう・・・」とうなずかれる方も多いのではないでしょうか

生産計画の精度が重要

一品受注生産型の現場において、生産管理部門の役割はとても重要です。リピート品の場合、製品1つ作るのに必要なサイクルタイムがある程度見えています。それを単純に1000個、10000個とかけてあげれば、おおかた必要なリードタイムが見えてきます。生産資材に関してもリピートになるので、発注リードタイムも見えていて、場合によっては在庫対応も可能です。

しかし、一品受注生産の場合はそう簡単には行きません。加工方法こそ、プレス、切削、溶接などは分かっていても、図面を引いて実際に加工してみないとどれくらい時間がかかるのか分かりません。資材に関しても、見積りをとって納期を確認する必要があります。このような状況下において、生産管理部門は“ある程度余裕をみた計画”を立てます。2時間かかるなら3時間、3日かかるなら4日、2人必要なら3人。仕事とは言え、人がする事ですので、無理な計画を立てて社内から文句を言われるのは嫌なものです。

しかし、立てた計画取りに進んで本当に利益が出るのかは別問題。本来は3時間ではなく2時間、4日ではなく3日、3人ではなく2人でやらなければ赤字になる仕事かもしれません。それにも関わらず、生産管理部門が無い企業や、あったとしても製造部門の中にあり、設計や資材との連携が出来ていないこともしばしばです。

余裕を見た生産計画を立てた場合におきる、問題の事例を1つ紹介します。

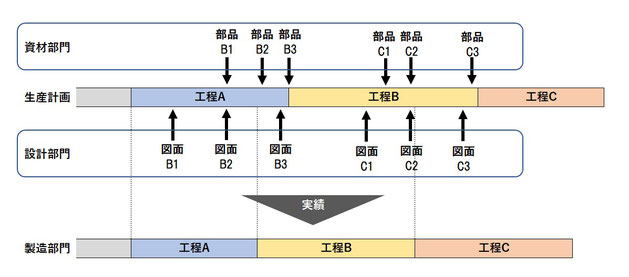

次の図をご覧ください。

生産管理部門が立てた「生産計画」があります。一定の余裕をみた計画となっています。

この生産計画にあわせて、資材部門・設計部門も自部門の計画を立てていきます。例えば、資材部門は、工程Bに必要な部品B1~3を工程Bが始まるまでに調達します。工程Cについても同様です。

設計部門も工程Bに必要な製造図面B1~3を工程Bが始まるまでに作図する計画を立てます。工程Cについても同様です。

ところが、計画自体に余裕を見ていたので、工程Aは計画より早く終わり工程Bの着手が前倒しになりました。しかし、部品B2とB3はまだ入荷していません。製造図面B3もまだ完成していません。できる部分から加工しましたが、入荷されていない部品B2を探し回ったり、図面待ちで思うように作業が進みません。それも、工程Bは予定より早く終わり、工程Cは更に早く着工しました。やはり、部品待ち図面待ちが発生し、人の手待ちが発生して結果的には余裕を見た生産計画と大きな差がない実績となってしまいました。それどころか、作図を急いだばっかりに図面にミスがあり、製品の品質に問題が発生し、若干の納期短縮と引き換えにお客様の信頼を失う結果となりました。

適正なタイミングで適正な部材・図面・人が確保できれば、もっと効率よく狙った品質通りに生産できたはずです。元々、実力通りの生産計画を組んであれば、資材部門も設計部門もその計画に合わせて自部門の計画を組んだはずです。このように、一品受注生産型の現場においては、生産管理部門の役割が非常に重要になってきます。

改善の入り口

一品受注生産型の現場でコンサルでは、まず生産管理部門の有無・役割・権限を確認することから始まります。そして、その計画の方法や予実の状況、利益管理との連動状況をヒアリングします。一品受注生産型の現場においては、情報の流れをしっかりと見極める事が重要です。

コメントをお書きください